Изучите: Стратегии проектирования аккумуляторов для электромобилей и оптимизация производительности

2024/5/27 11:25:55

Вид:

Технология аккумуляторов электромобилей (EV) постоянно совершенствуется и стала одной из ключевых технологий для электронной мобильности. К 2022 году средняя стоимость аккумуляторной батареи электромобиля составит $153/кВтч, что на 90% меньше, чем 15 лет назад.

Заглядывая в будущее, автомобильная промышленность ожидает, что спрос на литий-ионные элементы будет расти на 33% в год, достигнув 4700 ГВтч к 2030 году.

Разница в стоимости между электромобилями и автомобилями с двигателями внутреннего сгорания будет уменьшаться по мере того, как аккумуляторы для электромобилей станут более доступными. Однако растущие затраты на энергию, сырье и цепочку поставок создают серьезные препятствия для индустрии производства аккумуляторов.

Поскольку цены на аккумуляторы для электромобилей быстро падают, а спрос растет, технологические инновации имеют важное значение. Развитие аккумуляторных технологий имеет важное значение для роста электронной мобильности.

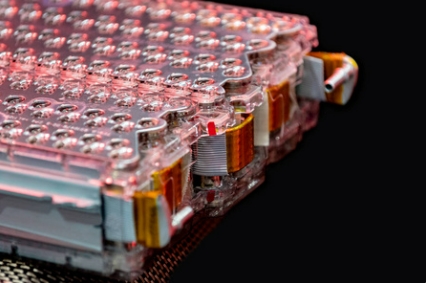

Конструкция аккумуляторной батареи, модуля и ячейки

Элементы аккумуляторной батареи электромобиля могут иметь различную форму. По сути, начальные стадии развития клетки схожи. Выбор и оптимизация химического состава и материалов клеток должны быть завершены разработчиками клеток.

Чтобы достичь дальности действия и быстрой зарядки, ожидаемых пользователями, разработчикам необходимо начать с химического уровня элементов. Производительность различных электрохимических комбинаций должна быть проанализирована разработчиками элементов в соответствии с критериями производительности батареи.

Чтобы определить, соответствуют ли различные конструкции элементов проектным требованиям, современные лаборатории по тестированию аккумуляторов должны иметь возможность правильно оценить реальную производительность тестируемых элементов при управлении огромным количеством элементов.

При проектировании и тестировании аккумуляторов менеджеры по проектированию аккумуляторов должны учитывать различные параметры испытаний для различных целей, особенно если элементы впоследствии интегрируются в модули или аккумуляторные блоки для источников питания. В результате испытательная среда должна поддерживать необходимые стандарты напряжения, канала и безопасности.

Управление автоматизацией становится все более важным в лабораториях по тестированию аккумуляторов

Помимо обеспечения эффективного управления временем и ресурсами, автоматизированные лабораторные операции также облегчают отслеживание и прослеживаемость данных испытаний, а также повышают производительность испытаний.

Если испытательный центр большой и имеется много испытательных площадок, руководители лабораторий могут использовать облачные инструменты управления лабораторными операциями для управления и контроля состояния испытаний батарей. Они также могут усовершенствовать конструкцию, используя тестовые данные, собранные с гаджетов, прошедших тестирование.

Обеспечьте стабильное качество от этапа проектирования до производства

Новая конструкция аккумуляторных элементов переходит в быстро расширяющуюся стадию массового производства, как только она будет подготовлена к крупномасштабному производству. В отчете McKinsey говорится, что если спрос на ячейки продолжит расти на 30% в год, мировому рынку потребуется построить еще 90 гигафабрик с текущей мощностью, чтобы удовлетворить спрос на электрификацию транспортных средств в следующем десятилетии.

Америка и Европа идут по стопам Китая и Южной Кореи, чтобы производить аккумуляторы для электромобилей ближе к конечному рынку. Эти страны вложили миллиарды долларов в увеличение мощности Gigafactories.

Перед созданием Гигафабрики необходимо решить множество вопросов, включая местоположение, бюджет, приобретение сырья, производственную систему и человеческие ресурсы. Но наша главная задача - улучшение аккумуляторов, начиная с уровня клеток.

Для крупносерийного производства пропускная способность является ключевым показателем эффективности производства. Этапы производства литий-ионных элементов, которые занимают больше всего времени, - это формирование и старение клеток. На этапе старения элемента производители должны измерять скорость саморазряда элемента, чтобы отсортировать поврежденные элементы с аномальными характеристиками саморазряда.

Могут пройти дни, недели или даже месяцы, прежде чем характеристики саморазряда элемента станут очевидными. Но устаревшие методы совершенно невозможны в промышленных условиях, когда время и деньги имеют решающее значение.

В наши дни некоторые производители определяют ток саморазряда внутри элемента напрямую, используя относительно недавнюю методику измерения постоянного потенциала. Этот подход обычно занимает всего несколько часов, что экономит время и пространство для проверок качества.

Новые технологии обеспечивают более быструю зарядку и более производительные элементы. Эти элементы необходимо подвергнуть циклическому циклированию, чтобы оценить их жизненный цикл и влияние скорости зарядки на срок службы.

Для экономии энергии современные аккумуляторные циклеры используют рекуперативную энергию для подачи энергии, вырабатываемой во время разряда, обратно в сеть, что снижает чистое потребление энергии и эксплуатационные расходы.

Перспективная технология тестирования аккумуляторов

Поскольку электрификация транспортных средств продолжается, разработчики и производители аккумуляторов должны опережать возможности тестирования аккумуляторов. Им необходимо спланировать оборудование для работы с большей емкостью ячеек, более высокими токами питания/потребления и использовать рекуперативную энергию для снижения эксплуатационных расходов.

Некоторые производители используют модульные «супертестовые модули», чтобы сократить время и затраты.

f тестирование аккумуляторов и возможность быстрого развертывания по мере необходимости. Эти инновации помогут дальнейшему развитию разработки и производства аккумуляторов для электромобилей.