Оптимизация системы ошибок позиционирования DSP для станков с ЧПУ

2024/5/20 11:00:28

Вид:

Во время работы станка корпус станка и датчик тесно связаны для выполнения измерительных задач станка. Аппаратное обеспечение DSP, являющееся процессором цифровых сигналов, может выполнять сложные алгоритмы для выполнения различных вычислительных функций. Поскольку DSP объединяет множество периферийных устройств, он обладает эффективными возможностями управления и вычислений и может удовлетворить потребности высокоточных приложений. Некоторые исследователи также внедряют в DSP сложные алгоритмы для обеспечения тестирования в реальном времени и компенсации ошибок.

Многие ученые заинтересованы в проведении исследований в этой области. Основываясь на принципе привода механизма, Лю Куо и другие создали модель прогнозирования изменяющихся во времени ошибок для оси подачи, успешно спрогнозировали температуру винта в различных состояниях движения и значительно улучшили размерную точность обработки станков. Ван Юн и другие провели экспериментальное исследование шлифовального станка с ЧПУ QMB125, сконструировали массив тел низкого порядка, протестировали результаты выборки источников геометрических ошибок шлифовального станка, создали динамическую модель системы движения станка и повысили точность станка. инструмент. Ван Ву и др. использовал векторный двигатель для создания модели управления с двойным замкнутым контуром для синхронного серводвигателя переменного тока, разработал модель двигателя и модель электромеханического соединения шестерни и рейки, а также проверил важность ошибки шестерни и рейки для системы подачи.

В этой статье разрабатывается метод оптимизации сети BP с использованием генетического алгоритма, точного прогнозирования ошибки с помощью аппаратной системы DSP и принятия компенсационных мер.

Конструкция системы ошибок позиционирования

Проектирование аппаратного обеспечения системы

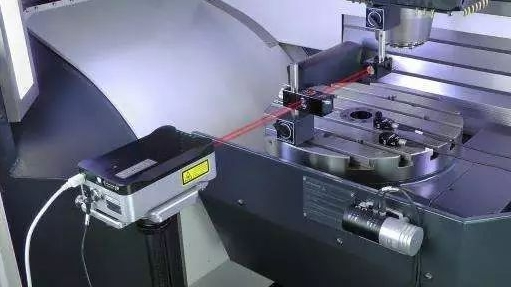

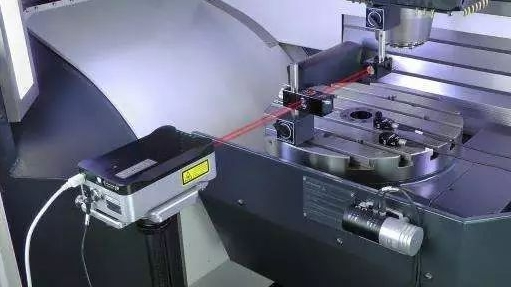

Система тестирования станков с ЧПУ состоит из двух частей: корпуса станка с ЧПУ и тестового датчика. Размер ошибки в обоих случаях оказывает важное влияние на точность теста. Учитывая, что ошибка позиционирования системной платформы XY оказывает наибольшее влияние на ошибки станка и тесно связана с фактическими координатами и скоростью движения, мы выбрали высокопроизводительный 32-битный процессор 2835DSP с основной частотой 150 МГц, который может удовлетворить потребности контроля в режиме реального времени.

Система прогнозирования и компенсации модели ошибок позиционирования, созданная на этот раз, включает в себя три части: структуру обратной связи по оси подачи системы ЧПУ, систему прогнозирования моделирования DSP и систему ЧПУ. Компенсация прогнозирования ошибки позиционирования завершается прерыванием обратной связи, а ошибка прогнозирования модуля DSP встроена в линию обратной связи положения решетки сервосистемы для достижения эффекта компенсации.

Проектирование системного программного обеспечения

Сначала модель GA-BP была построена в программном обеспечении Matlab для получения оптимизированных весов и порогов, а затем результаты были перенесены в DSP для моделирования и прогнозирования, что значительно увеличило скорость прогнозирования.

Мы разработали сеть BP с трехслойной структурой, обучили скрытый слой и выходной слой соответственно и установили скорость обучения на уровне 0,1. Метод GA используется для оптимизации порогов и весов сети BP. Генетическое поколение - 50, количество популяций - 80, вероятность мутации - 0,05, вероятность кроссинговера - 0,8. Модель GA-BP была построена в программном обеспечении Matlab, путем обучения были получены оптимальные веса и пороги, а затем была создана имитационная модель для DSP в соответствии с блок-схемой.

Процесс прогнозирования включает в себя нормализацию и расчет исходных данных, построение модели GA-BP и составление прогнозов и, наконец, денормализацию, расчет и вывод результатов. По сравнению с оптимизированными весами, выполняемыми программным обеспечением Matlab, время прогнозирования ошибок системы прогнозирования DSP значительно сокращается. Хотя Matlab быстрее по скорости вычислений, он требует сложной структуры компенсации.

Многие ученые заинтересованы в проведении исследований в этой области. Основываясь на принципе привода механизма, Лю Куо и другие создали модель прогнозирования изменяющихся во времени ошибок для оси подачи, успешно спрогнозировали температуру винта в различных состояниях движения и значительно улучшили размерную точность обработки станков. Ван Юн и другие провели экспериментальное исследование шлифовального станка с ЧПУ QMB125, сконструировали массив тел низкого порядка, протестировали результаты выборки источников геометрических ошибок шлифовального станка, создали динамическую модель системы движения станка и повысили точность станка. инструмент. Ван Ву и др. использовал векторный двигатель для создания модели управления с двойным замкнутым контуром для синхронного серводвигателя переменного тока, разработал модель двигателя и модель электромеханического соединения шестерни и рейки, а также проверил важность ошибки шестерни и рейки для системы подачи.

В этой статье разрабатывается метод оптимизации сети BP с использованием генетического алгоритма, точного прогнозирования ошибки с помощью аппаратной системы DSP и принятия компенсационных мер.

Конструкция системы ошибок позиционирования

Проектирование аппаратного обеспечения системы

Система тестирования станков с ЧПУ состоит из двух частей: корпуса станка с ЧПУ и тестового датчика. Размер ошибки в обоих случаях оказывает важное влияние на точность теста. Учитывая, что ошибка позиционирования системной платформы XY оказывает наибольшее влияние на ошибки станка и тесно связана с фактическими координатами и скоростью движения, мы выбрали высокопроизводительный 32-битный процессор 2835DSP с основной частотой 150 МГц, который может удовлетворить потребности контроля в режиме реального времени.

Система прогнозирования и компенсации модели ошибок позиционирования, созданная на этот раз, включает в себя три части: структуру обратной связи по оси подачи системы ЧПУ, систему прогнозирования моделирования DSP и систему ЧПУ. Компенсация прогнозирования ошибки позиционирования завершается прерыванием обратной связи, а ошибка прогнозирования модуля DSP встроена в линию обратной связи положения решетки сервосистемы для достижения эффекта компенсации.

Проектирование системного программного обеспечения

Сначала модель GA-BP была построена в программном обеспечении Matlab для получения оптимизированных весов и порогов, а затем результаты были перенесены в DSP для моделирования и прогнозирования, что значительно увеличило скорость прогнозирования.

Мы разработали сеть BP с трехслойной структурой, обучили скрытый слой и выходной слой соответственно и установили скорость обучения на уровне 0,1. Метод GA используется для оптимизации порогов и весов сети BP. Генетическое поколение - 50, количество популяций - 80, вероятность мутации - 0,05, вероятность кроссинговера - 0,8. Модель GA-BP была построена в программном обеспечении Matlab, путем обучения были получены оптимальные веса и пороги, а затем была создана имитационная модель для DSP в соответствии с блок-схемой.

Процесс прогнозирования включает в себя нормализацию и расчет исходных данных, построение модели GA-BP и составление прогнозов и, наконец, денормализацию, расчет и вывод результатов. По сравнению с оптимизированными весами, выполняемыми программным обеспечением Matlab, время прогнозирования ошибок системы прогнозирования DSP значительно сокращается. Хотя Matlab быстрее по скорости вычислений, он требует сложной структуры компенсации.